Advanced solution inThermodynamics

Thermodynamic Datenbase und Process Design

|

Advanced solution inThermodynamics |

|

|

|

|

Thermodynamic Datenbase und Process Design |

Thermodynamische Berechnungen und Prozessmodellierung

Inhalt

1. Berechnung eines Gleichgewichtszustands in AsTher

2. Antwort auf die Fragen, ob und wie ein Prozess

mithilfe thermodynamischer Berechnungen modelliert oder dargestellt werden kann.

Beispiele und Erläuterungen

Beispiel: Erstellung eines Prozesskonzepts

und Prozessanalyse mithilfe thermodynamischer Berechnungen und

Messungen

Bestimmung der

substanziellen Zusammensetzung eines Einsatzmaterials mithilfe thermodynamischer

Berechnungen

1.. Berechnung eines

Gleichgewichtszustands

Ausgangszustand für die Berechnung eines Gleichgewichtszustands ist ein

hypothetisches Gemisch der ausgewählten Substanzen in allen Aggregatzuständen:

Gas, Flüssigkeit, Feststoff und Plasma.

Die Lagrange-Koeffizienten der Elemente im Gleichgewichtszustand werden iterativ

entsprechend den Phasen bestimmt,

so dass die elementare Zusammensetzung der Produkte der

elementaren Zusammensetzung der eingesetzten

Substanzen entspricht. .

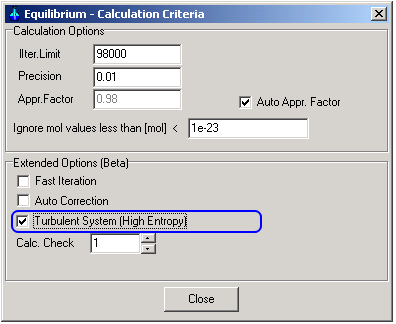

Die Erweiterte Option "Turbulent System: Heigh Entropy"

kann ausgewählt werden in den Anwendungen

Equilibrium (Equlibrm.exe) and

Process Calculator (XProCalc.exe)

1.1. Bei Auswahl der Berechnungsoption „Maximale Entropie“ Turbulentsystem

Die Berechnung ist abgeschlossen,

wenn der vorgegebene Druck in der Gasphase erreicht ist

oder wenn die chemische Potential von Substanzen

in einer Phase dem Systemdruck entspricht.

Die Summe der chemischen Aktivitäten der Substanzen kann nicht in jeder Phase gleich 1 sein, Σ ai ≠ 1.

Der Berechnungsalgorithmus "Maximale Entropie"

hat jedoch keinen Einfluss auf die Berechnungsergebnisse:

1.1.1. wenn das Reaktionssystem nur aus einer Phase besteht.

1.1.2. wenn das Reaktionssystem aus Gas- und

Feststoffphasen besteht,

während die Feststoffe nur als Reinstoffe vorliegen,

z. B. bei der Verbrennung

von Holz, Kohle oder Pyrolyse von Feststoffen.

1.2. Bei Nichtauswahl der Berechnungsoption „Maximale Entropie“

wird die Berechnung abgeschlossen, wenn die Summe der chemischen

Aktivität bzw. Fugazität von

Substanzen in allen Phasen dem Systemdruck entspricht.

Die Summe der chemischen Aktivitäten der Stoffe für jede Phase: Σ

ai ≈ 1

In einigen Fällen kann die Summe der Aktivität oder Fugazität in einer Phase

nicht dem Systemdruck entsprechen.

In diesem Fall zeigt die Anwendung möglicherweise eine Meldung, oder der Grund

ist aus den Berechnungsergebnissen ersichtlich.

1.3. In beiden obigen Fällen der Berechnungsoptionen

für alle möglichen Reaktionen

wie z.B. a A + b B = c C + d D

gelten die folgenden Gleichungen unabhängig von der ausgewählten Berechnungsoption:

K=( [A]a . [B]b)/( [C]c . [D]d) = exp(-ΔG°/R T)

[A], [B], [C], [D]: Aktivität oder Fugazität von Substanzen im Gleichgewichtszustand

ΔG° = c G°C + d G°D - a G°A

- b G°B

G°i(T,P) [J/mol]: Die molare freie Energie der

reinen Substanz i bei Temperatur T

und

c GC + d GD

= a GA

+ b GB

Gi(T,P) = G°i(T,P)

+ R T ln ai

Gi(T,P) [J/mol]: Die molare freie Energie der Substanz i im Gleichgewichtszustand bei Temperatur T und Druck P

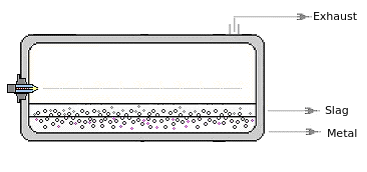

1.4. Turbulente Reaktoren| Bei der

thermodynamischen Modellierung von Hochtemperaturreaktoren mit mehreren

flüssigen Phasen erreichen wir durch die Wahl des Algorithmus „Maximale

Entropie“ eine nahezu exakte Abbildung der Prozesse. Infolge hoher

Turbulenz können Flüssigkeit, Feststoffpartikel und Gasblasen kurzzeitig in

anderen Phasen vorliegen (z. B. flüssige Metalle, dispergiert in

der Schlacke

oder Aerosol, Metalle, dispergiert in der Schlacke). |

|

2. Antwort auf die Fragen, ob und wie ein Prozess mithilfe thermodynamischer Berechnungen modelliert oder dargestellt werden kann.

Bei der Erstellung des thermodynamischen Modells

von Prozessesen sind unter

anderem die folgenden Umständen zu berücksichtigen:

2.1. Reaktionen sind möglich.

Beispiel: Trifft ein O2 -Molekül bei 800 °C auf ein CH4-Molekül,

reagiert es sofort, da die Zündtemperatur von CH4 überschritten wird.

Das Ausmaß der Reaktion zwischen O2 und CH4 wird durch

die Naturgesetze und die Thermodynamik bestimmt.

O2 reagiert bei 800 °C auch sofort mit C, CO, CH3OH, CH4 und

mehreren anderen Stoffen.

Der Abkühlungsprozess von Abgasen unter 500 °C ist selbst in einem optimierten

Reaktor schwer zu berechnen,

da die Zündtemperatur mehrerer Stoffe, darunter CH4,

H2 und CO,

unterschritten wird.

Wenn keine Reaktion stattfinden kann, sind thermodynamische Berechnungen nur

bedingt hilfreich.

2.2. Strömungen, Turbulenzen und Geometrie – ausreichende Durchmischung ist

gewährleistet.

Es hängt davon ab, wie schnell ein O2-Molekül z. B. auf ein CH4

-Molekül trifft.

Wichtige Faktoren sind die Turbulenz (Reynolds-Zahl) und die Geometrie des Reaktors.

2.3. Die angenommene Temperatur ist annähernd überall im Reaktor gleich.

In einem Reaktor mit optimierter Strömung und annähernd gleichmäßiger lokaler

Temperatur kann die Produktzusammensetzung thermodynamisch mit ausreichender

Genauigkeit berechnet werden.

2.4. Flüssige Metalloxide reagieren oft nicht

mit CO(g), CH4(g) oder H2(g) .

Der Grund, warum flüssige Metalloxide nicht mit Substanzen im gasförmigen oder

festen Zustand reagieren, liegt oft unter anderem an der Oberflächenspannung

oder dem Aktivitätskoeffizienten von MeOx an der

Oberfläche.

Basierend auf Messungen können die Aktivitätskoeffizienten von MeOx

mithilfe thermodynamischer Berechnungen ermittelt werden.

2.5 Kohlenstoff in der reinen festen Phase reagiert nicht direkt mit

flüssigen Metalloxiden (FeO(l) im Hochofen).

Kohlenstoff reagiert nur mit FeO(l), wenn Kohlenstoff in der

Schlacke durch Zugabe von CaO und SiO2

gelöst wird.

Das chemische Potential von gelöstem Kohlenstoff in Schlacken kann anhand des

chemischen Potentials von CO, CO2 oder O2 in der Gasphase

ermittelt werden.

2.6. Thermodynamische Berechnungen helfen zu bestimmen, welche

Produktzusammensetzung sich bilden kann,

wenn beispielsweise eine bestimmte Menge O2 mit dem Eingangsmaterial

reagiert.

Durch den Vergleich der berechneten und gemessenen Zusammensetzung der Produkte

bestimmen wir, welcher O2-Anteil im Reaktor reagiert und wie hoch der

Anteil der Leckluft ist.

2.7. Zuverlässige Wärme- und Massenbilanz mithilfe thermodynamischer

Berechnungen

Die Wärme- und Massenbilanz eines Prozesses erfordert die substanzielle

Zusammensetzung der Einsatz-Materialien

und Produkte.

Oftmals liegt nur die elementare Zusammensetzung eines

Einsatz-Materials,

der Rückstände aus anderen Prozessen und/oder

der natürlichen Erze vor.

Thermodynamische Berechnungen ermöglichen eine zuverlässige

Bestimmung der substanziellen Zusammensetzung eines Einsatz-Materials.

Wie solche Berechnungen zuverlässig durchgeführt werden, wird in „DeterminationOfSubstantialComposition.DE.pdf“

erläutert.

2.8. Prozessanalyse und Störfallprävention

Thermodynamische Berechnungen ermöglichen eine zuverlässige Prozessanalyse.

Wir erhalten Informationen über das Verhalten umweltrelevanter

Substanzen und Elemente (z. B. As, Cd, Cl, Hg, Sb, Tl) in Abhängigkeit

von den Prozessbedingungen und von

den Begleit-Substanzen (z. B. BaO, MgO, SiO, FeO) im

Eingangsmaterial.

Wir können mehrere Störfälle durch unerwünschte

Substanzen in einer Phase basierend auf

der thermodynamischen Berechnungen vermeiden,

z. B. Substanzen mit den Elementen Cl, Cd, Hg, S, Tl im

Abgas oder Substanzen mit den Elementen Tl, S in einer

Metallphase.