Advanced solution in Thermodynamics

The Thermodynamic Database

|

Advanced solution in Thermodynamics |

|

|

|

|

The Thermodynamic Database |

Erstellung eines Projektkonzepts und

Prozessanalyse

basierend auf thermodynamischen Berechnungen und Messungen

Dokumentation und Erläuterungen der MS Excel-Datei zur thermodynamischen Berechnungen (html)

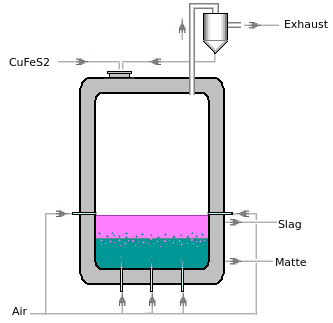

1. Prozesskonzept

| In

einem Laborofen wird CuFeS2 bei

1250 °C oxidiert. Ziel ist die Bildung einer Matte-Phase, die

hauptsächlich aus Cu und Cu2 S besteht, O2 aus Luftdüsen reagiert mit CuFeS2 , FeS und Cu2 S, hauptsächlich in der Matte-Phase.

|

|

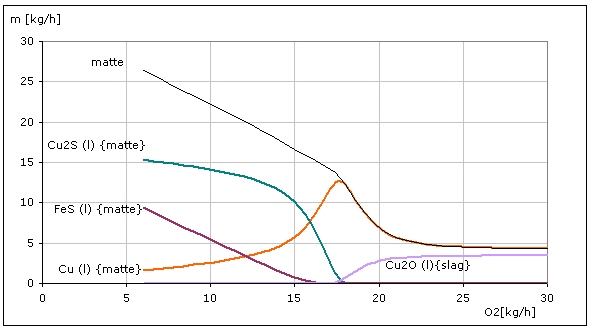

2. Abschätzung des Prozessablaufs auf Basis thermodynamischer Berechnungen

Mithilfe thermodynamischer Berechnungen wird ermittelt, welche O2-Menge mit CuFeS2 reagieren soll, damit die maximale Kupfermenge in der Steinphase zustande kommen kann. Die Abbildung rechts zeigt die

Berechnungsergebnisse für einen CuFeS2-Einsatz von 40 kg/h. Die O2-Menge von 17,5 kg/h entspricht einem Luftdurchsatz von 58,3 Nm³/h. Wird die eingesetzte O2-Menge im Ofen mit CuFeS2 vollständig reagiert, ist im Abgas kein O2 mehr nachweisbar.

|

|

|

Wieie aus den Messungen im nahezu stationären Zustand des Prozesses hervorgeht, wird die maximale Cu(l)-Bildung bei einem Luftdurchsatz von 72 [Nm³/h] erreicht. Dies entspricht einem O2 -Durchsatz von 21,3 [kg/h]. Die Menge der zu erwartenden Falschluft im

Abgas ist wahrscheinlich unwesentlich, da im Ofen

ein Überdruck von 0,1 [bar] herrscht. |

|

4. Vergleich der Ergebnissen der thermodynamischen Berechnungen mit den Messungen

Die folgenden Tabellen zeigen die Elementzusammensetzung der Schlacke nach den thermodynamischen Berechnungen und den Bereich der gemessenen Werte.| Slag Masse: berechnet 103[kg], gemessen ~100[kg]

|

Matte Masse: berechnet 13.6[kg], gemessen 12 ~ 14[kg]

|

|||||||||||||||||||||||||||||

5. Zusammenfassung

Durch thermodynamische Berechnungen lassen sich die Produktzusammensetzung in Hochtemperaturreaktoren recht genau abschätzen.

Für eine Prozessanalyse ist die substanzielle Zusammensetzung der

Einsatzmaterials sehr hilfreich.

So lässt sich abschätzen, welcher Anteil der im Reaktor eingesetzten Gase

reagiert.

Auch für eine zuverlässige Wärmebilanz muss die substanzielle Zusammensetzung des Einsatzmaterials bekannt sein.

Oftmals liegen uns nur die Daten der elementare Zusammensetzung eines

Einsatzmaterials vor.

Die substanzielle Zusammensetzung eines Einsatzmaterials kann ebenfalls

durch thermodynamische Berechnungen bestimmt werden (manchmal nur grob, oft

aber recht genau).

Einige der bisher

bekannten Methoden zur Bestimmung der substanzielle Zusammensetzung basieren

auf der Elementaranalyse eines Materials.

Oftmals hilft auch eine einfache stöchiometrische Berechnung, die substanzielle Zusammensetzung eines Einsatzmaterials zu bestimmen.